恒鑫概況

-

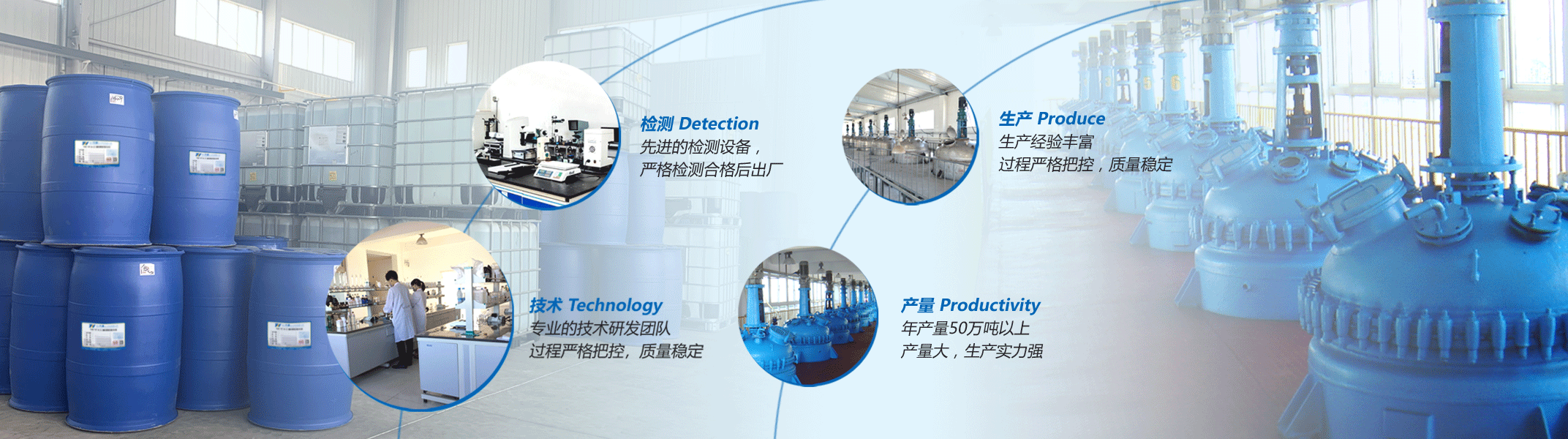

公司概況

公司簡介 資質(zhì)榮譽(yù) -

新聞資訊

新聞動(dòng)態(tài) 技術(shù)支持

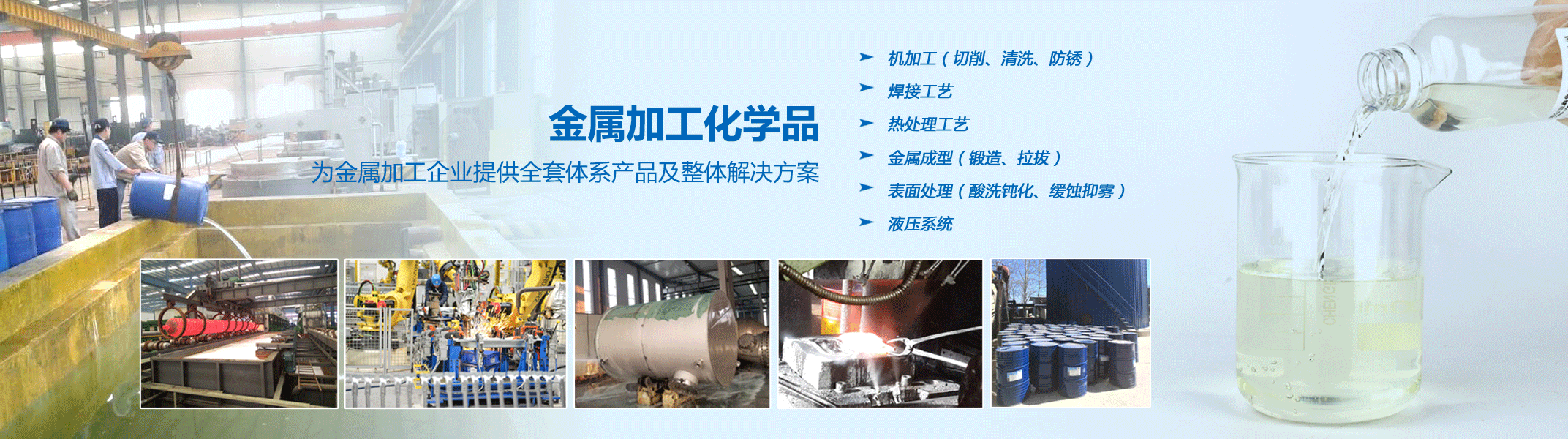

金屬加工化學(xué)品

-

金屬加工化學(xué)品系列

防銹劑/防銹油 熱處理淬火介質(zhì) 熱處理淬火油 不銹鋼酸洗鈍化膏 -

金屬清洗劑 焊接防飛濺劑 切削液/切削油 壓鑄脫模劑 -

水乙二醇液壓液/液壓油 熱網(wǎng)阻垢緩蝕臭味劑 酸洗緩蝕抑霧劑 合成導(dǎo)熱油 -